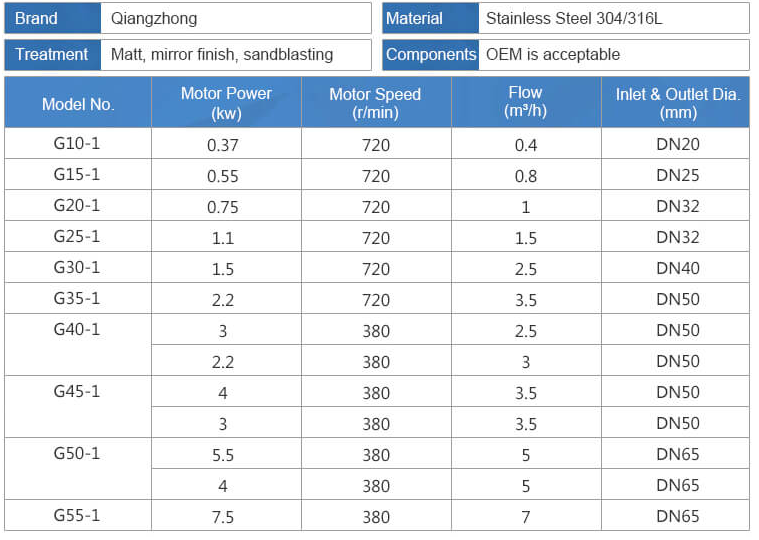

Parametros del producto

Introducción del producto

La bomba de tornillo aspira y descarga líquido mediante rotación de tornillo. El tornillo del medio es el tornillo activo, que es impulsado por el motor primario. Los tornillos en ambos lados son los tornillos impulsados y giran en reversa con el tornillo activo. Tanto la rosca de tornillo activa como la impulsada tienen dos extremos. Debido al engranaje de la espiral y el ajuste estrecho de la espiral con la pared interior del revestimiento, se forman una serie de múltiples espacios sellados entre la entrada de succión y la salida de descarga de la bomba. Con la rotación y el acoplamiento del tornillo, se forma un espacio de sellado continuo en el extremo de succión de la bomba, el líquido en la cámara de succión se sella en el mismo y se empuja continuamente a lo largo de la cámara de succión hasta el extremo de descarga en una dirección axial en espiral. . Descarga continua y suavemente el líquido encerrado en los espacios separados, como si las tuercas fueran empujadas continuamente hacia adelante mientras la espiral giraba. Este es el principio de funcionamiento básico de esta serie de bombas de doble tornillo.

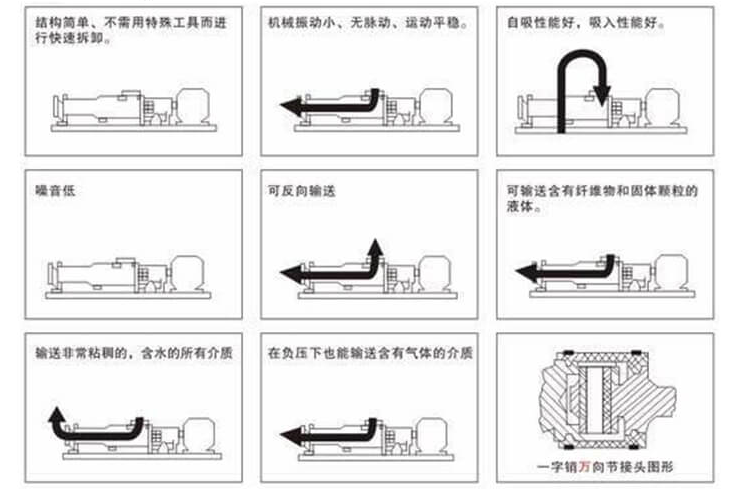

Características de la bomba de tornillo:

1. La línea de sellado en espiral en contacto con el rotor del estator separa completamente la cámara de succión de la cámara de descarga, de modo que la bomba tiene la misma función que una válvula;

2.Puede entregar los medios multifase de líquido, gas y sólido.

3. El volumen no cambia cuando fluye el fluido en la bomba, no hay agitación turbulenta ni pulsación;

4. La cámara de volumen formada por el estator elástico puede reducir eficazmente el desgaste del medio que contiene partículas sólidas;

5.La viscosidad media de entrada hasta 50: 000Mpa s, sólidos hasta 50%;

6. La tasa de flujo es proporcional a la velocidad, y con el gobernador, puede ajustar automáticamente el flujo, y se permiten tanto la entrega hacia adelante como hacia atrás.

La bomba de tornillo tiene las siguientes ventajas:

• En comparación con la bomba centrífuga, la bomba de tornillo no necesita instalar la válvula y la tasa de flujo es un flujo lineal estable;

• En comparación con la bomba de émbolo, la bomba de tornillo tiene una gran capacidad de autocebado y una mayor altura de succión;

• En comparación con la bomba de diafragma, la bomba de tornillo puede transportar todo tipo de impurezas mezcladas, como medio que contiene gas y partículas sólidas o fibras, y también puede transportar diversas sustancias corrosivas;

• En comparación con las bombas de engranajes, las bombas de tornillo pueden producir fluidos muy viscosos;

• A diferencia de las bombas de pistón, las bombas de diafragma y las bombas de engranajes, las bombas de tornillo se pueden utilizar para el llenado y dosificación de productos farmacéuticos.

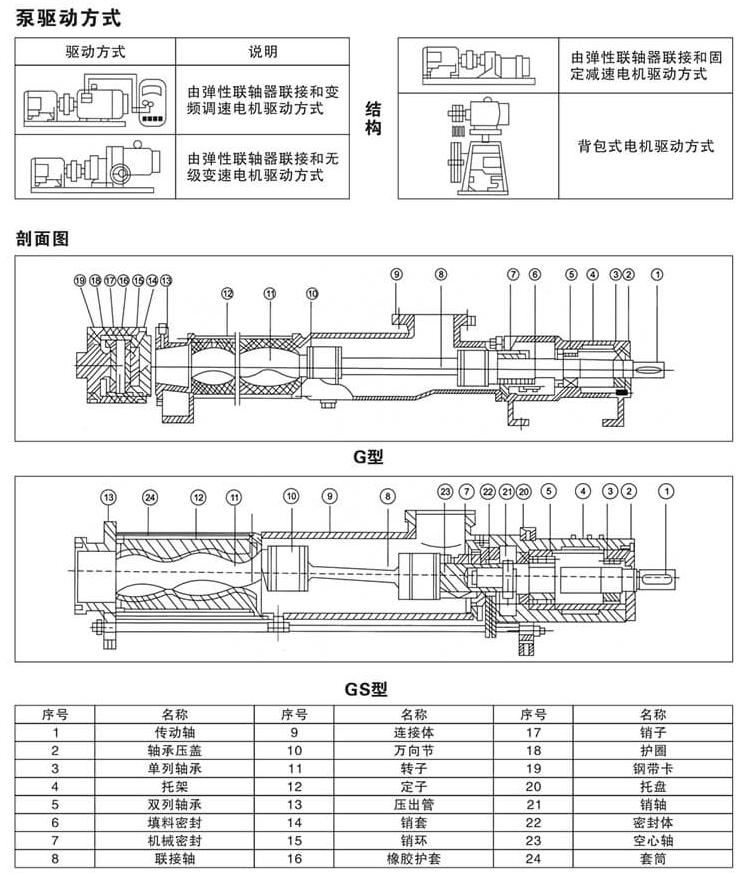

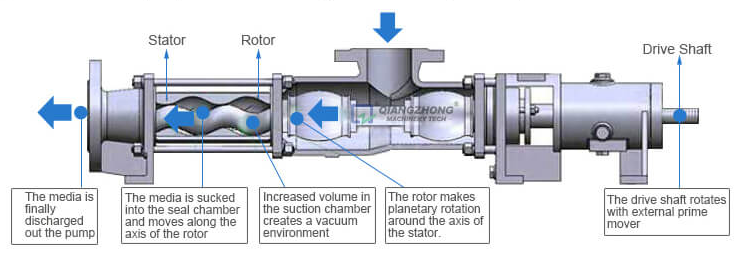

Principio de funcionamiento

La bomba de tornillo es una bomba de desplazamiento de tipo empuje. Los componentes principales son un rotor y un estator. El rotor es un tornillo de diámetro interno de paso grande, altura de diente grande y hélice pequeña, y el estator es una espiral y un manguito de doble cabeza combinados, que forman un espacio para el medio de almacenamiento entre el rotor y el estator. . Cuando el rotor está operando en el estator, el medio se mueve axialmente desde el extremo de succión hasta el movimiento de descarga.

La bomba de tornillo tiene las siguientes ventajas:

I .Un amplio rango de presión y flujo. La presión es de aproximadamente 3.4-340 kgf / cm2 y el caudal es de 1.8600 cm3 / m;

2. Amplia gama de tipos y viscosidades de líquidos entregables;

3.Tiene una alta velocidad debido a la baja fuerza de inercia de las partes giratorias de la bomba

4.Con capacidad de autocebado, buen rendimiento de succión;

5.Flujo uniforme, baja vibración, bajo nivel de ruido;

6.Menos sensible al gas entrante y la suciedad en comparación con otras bombas rotativas,

7. Una estructura sólida, fácil instalación y mantenimiento.

La desventaja de la bomba de tornillo es que el tornillo requiere un alto procesamiento y montaje; el rendimiento de la bomba es sensible a los cambios en la viscosidad del líquido.

Escaparate de producto

Fallos y soluciones comunes

1 La bomba no funciona:

Causas posibles: El rotor y el estator están demasiado apretados; el voltaje es demasiado bajo; la viscosidad del medio es demasiado alta.

Solución: Gire la bomba varias veces con herramientas y con la mano de obra, ajuste la presión; diluir los medios.

2.La bomba no sale:

Causas posibles: sentido de giro incorrecto; problemas con el tubo de succión; viscosidad demasiado alta del medio; el rotor, el estator o los componentes de la transmisión se dañaron;

Solución: ajuste la dirección de rotación; revise si hay fugas, abra las válvulas de entrada y salida; medios diluidos; inspeccionar y reemplazar las piezas dañadas;

3.Falta de flujo:

Causas posibles: tuberías con fugas; válvulas no completamente abiertas o parcialmente bloqueadas; baja velocidad de trabajo; Desgaste de rotores y estatores.

Solución: Verifique y repare las tuberías; abra todas las puertas, quite los tapones; ajustar la velocidad; reemplazar las piezas dañadas

4.Falta de presión:

Causas posibles: Rotor y estator desgastados.

Solución: reemplace el rotor, el estator

5.Recalentamiento del motor:

Posibles causas: falla del motor; presión de salida excesiva, sobrecarga del motor y daños en los cojinetes del motor. Solución: Verifique el motor y solucione el problema; cambiar la presión de ajuste de la válvula de apertura; Reemplace la pieza dañada.

6.La presión de flujo cae bruscamente:

Causas posibles: Bloqueo o fuga repentinos del circuito; grave desgaste del estator; cambio repentino en la viscosidad del líquido; caída repentina de voltaje.

Solución: Retire el tubo tapado o sellado; reemplace la goma del estator; cambie la viscosidad del fluido o la potencia del motor, ajuste el voltaje.

7. Una gran cantidad de líquido con fugas en el sello del eje: Causas posibles: desgaste suave del relleno Solución: Presione o reemplace el relleno.

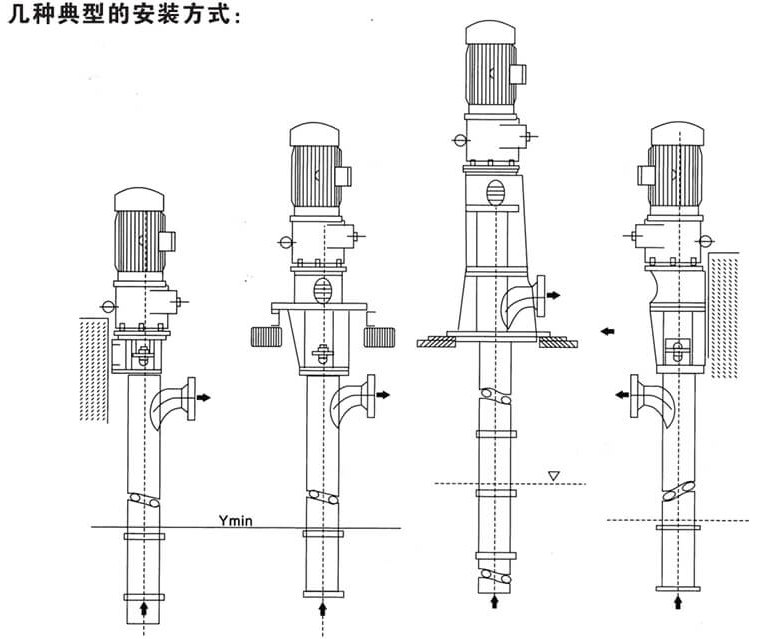

Instrucciones de instalación

• Preste atención a la dirección de rotación del motor para evitar la rotación inversa.

• Antes de la salida de líquido, debe instalarse una tubería fácil de quitar con una longitud ligeramente mayor que el estator para facilitar la sustitución del estator.

• Mantenga la entrada de la bomba en dirección vertical, la salida en dirección horizontal, para que el sello pueda trabajar en el estado de presión, reduciendo la presión de la cámara sellada. Rotación: rotación en sentido antihorario visto desde la salida. La tubería debe instalarse en puntos de soporte, porque las bridas (tuberías) de entrada y salida de la bomba no pueden soportar el peso de la tubería.

• La tubería debe limpiarse antes de la instalación para evitar que objetos extraños dañen el estator y el rotor y provoquen un bloqueo.

• El diámetro de la tubería debe coincidir con el diámetro de la bomba tanto como sea posible. Un diámetro de entrada demasiado pequeño provocará un suministro insuficiente de la bomba, lo que afectará la descarga de la bomba y la presión de salida. En casos severos, provocará la vibración de la tubería y un daño temprano del estator. Los diámetros de tubería de salida demasiado pequeños provocarán una pérdida de presión de salida.

• Para sellos de eje con sellos mecánicos, agregue agua dulce, aceite lubricante u otro refrigerante.

Para los sellos de eje sellados de un solo extremo, si el medio que se suministra es un medio viscoso, que se solidifica y cristaliza fácilmente, el sello mecánico debe limpiarse después de que la bomba deje de funcionar para garantizar el funcionamiento normal del sello mecánico. Cada lado de la caja del sello tiene una interfaz de rosca de tubería en pulgadas, y también se incluye un accesorio de estrangulamiento de salida. La línea de entrada de fluido en circulación está conectada directamente a la caja de sellado. En su lado de salida, un accesorio de estrangulamiento de salida (que es fundamental para mantener una cierta presión en la caja de sellabilidad) se conecta a la línea de salida. Al arrancar la máquina, primero se debe iniciar el fluido en circulación y luego encender la bomba; cuando se detiene, la bomba debe detenerse primero y luego apagar el fluido en circulación.